- +7(495) 222-07-77

- +7(495) 150-54-00

- Главная

- \ Готовые решения

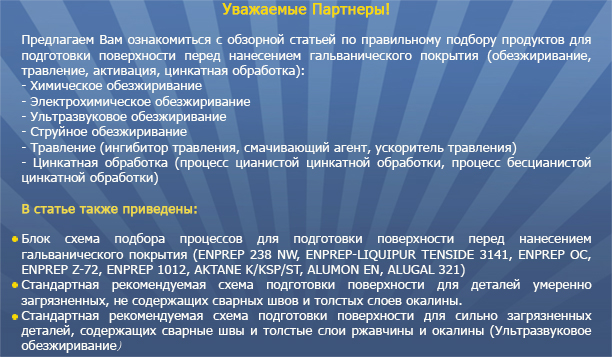

- \ Подготовка поверхности перед нанесением гальванического покрытия

Подготовка поверхности перед нанесением гальванического покрытия, является совокупностью процессов удаления загрязнений с поверхности металла. Многолетняя проверка причин брака по гальваническим покрытиям подтверждает, что до 70% всего брака связано с плохим качеством подготовки поверхности перед покрытием.

- посторонние твердые тела различного происхождения, остающиеся или механически попадающие на поверхность при изготовлении изделий, например, графит, песок (в отливках), шлак, пыль, поверхностные включения механически приставших частиц других металлов и пр.

- жиры, масла, смазки и другие органические вещества,

- окислы и им подобные соединения.

Все стандартные способы подготовки поверхности перед нанесением покрытия в гальваническом производстве можно классифицировать на следующие виды: обезжиривание, травление, активация, цинкатная обработка.

Обезжиривание — операция очистки поверхности металлических изделий от жировых загрязнений минерального, животного или растительного происхождения, препятствующих растворению окислов металла. Как правило щелочные обезжиривающие составы представляют собой смесь неорганической основы (сода каустическая, сода кальцинированная, фосфаты и силикаты) и поверхностно активных веществ. Обезжиривание поверхности металлических изделий осуществляют различными способами:

- химическое обезжиривание,

- ультразвуковое обезжиривание,

- электрохимическое обезжиривание,

- струйное обезжиривание.

Химическое обезжиривание (в щелочном растворе) – производится погружением деталей в щелочной раствор. При обезжиривании в растворах щелочей растительные и животные масла омыляются, т. е. образуют растворимые мыла. Мыло, образовавшееся в результате воздействия щелочи, легко смывается с поверхности металлических изделий водой, в чем и состоит процесс обезжиривания.

Минеральные масла в отличие от растительных и животных масел, щелочами не омыляются. При воздействии щелочей на минеральные масла образуются эмульсии, в которых частички жира отделяются от поверхности металлических изделий и остаются в растворе в виде мелких частиц. Обезжиривание в растворах щелочей происходит значительно быстрее при введении в них поверхностно активных веществ.

Ультразвуковое обезжиривание – производится погружением деталей в щелочной раствор с применением ультразвука. Многие технологии производства изделий из металла требуют особенного подхода к очистке поверхности деталей. Однако, форма многих изделий не позволяет эффективно обезжирить внутренние поверхности, глухие отверстия или резьбовые соединения. Кроме того, ультразвуковые ванны эффективно справляются не только с обезжириванием деталей, но и позволяет эффективно отмывать нагары на сварных швах, ржавчину, некоторые клеи, притирочные смазки (в том числе и на графитовой основе), пасту ГОИ и прочее.

Электрохимическое обезжиривание – производится погружением деталей в щелочной раствор, через который пропускают постоянный электрический ток. Очистка с применение электрического тока улучшается в результате уменьшения поверхностного натяжения пленки загрязнений на поляризованной поверхности и облегчения диспергирования жидких и твердых частиц загрязнений пузырьками выделяющихся газов — водорода на катоде и кислорода на аноде. Очищаемая деталь может помещаться как на катоде, так и на аноде электролитической ванны. На катоде ванны выделяется газа в 2 раза больше, чем на аноде. Однако катодная очистка обладает рядом недостатков:

- наводораживание поверхностного слоя металла деталей, вызывающее появление водородной хрупкости;

- осаждение на поверхности детали металлов, растворяемых в щелочах (цинка, свинца, олова), что ухудшает сцепление поверхности с последующим гальваническим покрытием.

Электрохимическое обезжиривание применяют после механической, химической, ультразвуковой или струйной очистки и после монтажа изделий на подвески для удаления последних остатков жировых загрязнений перед декапированием или перед покрытием.

Струйное обезжиривание – производится в специальной замкнутой камере, где из форсунок под давлением деталь омывается щелочным раствором. Очистка от загрязнений осуществляется как механически (загрязнения отделяются от поверхности обрабатываемой детали за счет давления струи обезжиривающего раствора), так и химически (за счет омыления животных и растительных масел, а также эмульгирования минеральных загрязнений).

Травление — операция очистки поверхности изделий, действием травильных растворов. Травление производится погружением деталей в травильный раствор, который удаляют окалину и окисные пленки. Травление осуществляют в растворах серной или соляной кислот, иногда с добавками азотной, ортофосфорной, плавиковой и других кислот.

Для продления срока службы, ускорения процесса, а также для придания обезжиривающих свойств в состав травильного раствора могут быть включены дополнительные компоненты, такие как:

- ингибитор травления, предотвращающий атаку активных участков поверхности металла, таким образом удаляется преимущественно окалина и окисные пленки;

- смачивающий агент, предназначенный для обезжиривания поверхностей с легкой степенью загрязнения маслом;

- ускоритель травления, предназначенный для обработки поверхностей, не поддающихся качественному травлению в стандартных травильных растворах.

Цинкатная обработка — метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинкатной обработки. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Цинкатная обработка по своему составу разделяются на 2 основных вида:

- Процесс цианистой цинкатной обработки

- Процесс бесцианистой цинкатной обработки

Блок схема подбора процессов для подготовки поверхности перед нанесением гальванического покрытия

Технологическая операция подготовки поверхности |

Варианты составов |

Материал основы |

Назначение |

Экономика процесса |

Эффективность |

Итог в баллах |

Цена руб/л готового раствора на апрель 2017 г. |

Химическое обезжиривание |

готовый продукт ENPREP 238 NW -50 г/л | Fe, Cu (3) |

ХО, УЗО (3) |

люкс (1) |

высокая (4) |

11 |

9,84 |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат)-50 г/л 2) ENPREP FLEX-B3* -5 мл/л |

Fe, Cu, (ZN), (Al) (4) |

ХО, УЗО (3) |

стандарт (2) |

высокая (3) |

12 |

4,77 |

|

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат)-50 г/л 2) ENPREP-LIQUIPUR TENSIDE 3141 -5мл/л |

Fe, Cu (3) |

ХО, (ЭХО) (2) |

эконом (3) |

выше среднего (2) |

10 |

3,79 |

|

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат)-50 г/л 2) ENPREP FLEX-С2 -5 мл/л |

Fe, Cu, (ZN), (Al) (4) |

ХО, ЭХО, (УЗО) (4) |

эконом (4) |

средняя (1) |

13 |

3,30 |

|

| * Использование FLEX B3 во вращательных установках, по рекомендации поставщика (производителя) | |||||||

Электрохимическое обезжиривание |

Готовый продукт ENPREP OC -100 г/л |

Fe (1) |

ЭХО (1) |

люкс (1) |

высокая (4) |

7 |

14,75 |

Готовый продукт ENPREP Z-72 -50 г/л |

Zn, Cu, Fe (4) |

ЭХО, ХО (2) |

люкс (1) |

выше среднего (3) |

10 |

12,94 |

|

Готовый продукт ENPREP 1012 -100 г/л (силикатная основа) |

Fe, Cu, (Zn) (3) |

ЭХО, ХО, СТР, (УЗО) (4) |

люкс (1) |

выше среднего (2) |

10 |

19,77 |

|

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -100 г/л 2) ENPREP FLEX-C2 -5 мл/л |

Fe, Cu, (ZN), (Al) (4) |

ЭХО, ХО, (УЗО) (3) |

эконом (4) |

средняя (1) |

12 |

4,74 |

|

Ультразвуковое обезжиривание

|

Готовый продукт ENPREP 238 NW -50 г/л |

Fe, Cu (1) |

УЗО, ХО (3) |

люкс (1) |

высокая (3) |

8 |

9,84 |

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -50 г/л 2) ENPREP FLEX-B3 -5 мл/л |

Fe, Cu, (ZN), (Al) (2) |

УЗО, ХО (3) |

стандарт (2) |

высокая (2) |

9 |

4,77 |

|

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -50 г/л 2) ENPREP FLEX-B4 -5 мл/л |

Fe, Cu, ZN, (Al) (3) |

УЗО, ХО (3) |

эконом (3) |

выше среднего (1) |

10 |

4,20 |

|

Струйное обезжиривание

|

1) Неорганическая основа (сода каустическая, сода кальцинированная, тринатрийфосфат) -50 г/л 2) ENPREP FLEX-А1 -5 мл/л |

Fe, Cu, ZN |

СО, ХО, (ЭХО) |

эконом |

выше среднего |

3,70 |

|

Травление

|

1) Неорганическая кислотная основа - согласно технологическому процессу + |

Fe, Cu, ZN, Al |

химический способ |

эконом |

средняя |

в зависимости от состава |

|

2) ACTANE K (ингибитор) - 10 мл/л или |

Fe, Cu, ZN, Al |

химический способ |

стандарт |

выше среднего |

5,82 |

||

3) ACTANE KSP (эмульгатор) - 10 мл/л или |

Fe, Cu, ZN, Al |

химический способ |

стандаот |

выше среднего |

7,1 |

||

4) ACTANE ST (ускоритель) - 30 мл/л |

Fe, Cu, ZN, Al |

химический способ |

люкс |

высокая |

10,31 |

||

Цинкатная обработка

|

ALUMON EN бесцианистый процесс - 250 мл/л |

Al |

химический способ |

люкс |

высокая |

86,2 |

|

ALUGAL 321 цианистый процесс -раствор готовый к использованию |

Al |

химический способ |

люкс |

высокая |

371,05 |

||

В данной схеме рассмотрены не все процессы. За основу взяты процессы для подготовки черных металлов.

Стандартная рекомендуемая схема подготовки поверхности для деталей умеренно загрязненных, не содержащих сварных швов и толстых слоев окалины.

1 |

Химическое обезжиривание 50-70 0C |

2 |

Химическое обезжиривание 50-70 0C |

3 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

4 |

Травление 15-30 0С |

5 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

6 |

Электрохимическое обезжиривание 20-60 0С (40-500С) |

7 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

8 |

Декапирование 15-30 0С |

9 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

10 |

Покрытие |

Стандартная рекомендуемая схема подготовки поверхности для сильно загрязненных деталей, содержащих сварные швы и толстые слои ржавчины и окалины (Ультразвуковое обезжиривание)

1 |

Химическое обезжиривание 50-70 0C |

2 |

Химическое обезжиривание 50-70 0C |

3 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

4 |

Травление 15-30 0С |

5 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

6 |

Ультразвуковое обезжиривание 50-700С |

7 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

8 |

Электрохимическое обезжиривание 20-60 0С (40-500С) |

9 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

10 |

Декапирование 15-30 0С |

11 |

Трехкаскадная холодная промывка с воздушным перемешиванием в каждом каскаде |

12 |

Покрытие |